工业白灰的品质与成本,根本上由其“原料-石灰石”决定。石灰石资源的禀赋、选择、加工及其高效利用水平,是白灰产业发展的物质基础,也直接关系到产业的可持续性。在“富矿精开”和资源节约型社会建设的战略导向下,系统研究工业白灰的原料战略,探索资源高效利用的技术与管理路径,具有迫切的现实意义。本文将从资源禀赋、原料科学、高效利用技术及战略管理四个层面展开论述。

一、石灰石资源禀赋与原料品质的核心要求

我国石灰岩资源储量丰富,分布广泛,但用于生产高品质工业白灰的优质资源却相对有限且分布不均。作为原料的石灰石,其品质评价是一个多指标系统:

化学组成:这是决定性因素。

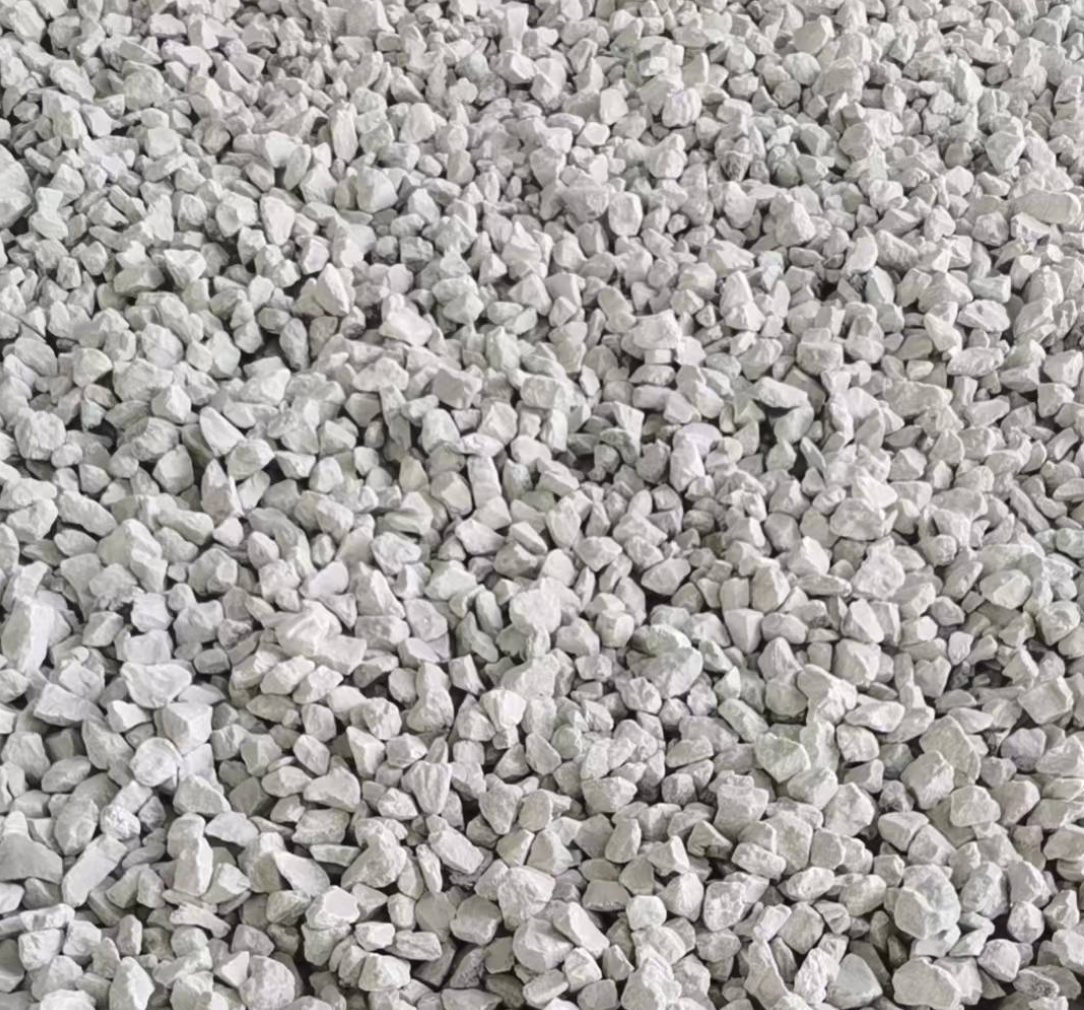

CaO含量:理论上,纯碳酸钙的CaO含量为56%。用于生产优质白灰的石灰石,要求CaO含量通常高于52%,越高越好。高钙石灰石是生产高有效钙含量产品的唯一前提。

杂质含量:需严格控制SiO₂、Al₂O₃、Fe₂O₃、S、P等有害成分。SiO₂和Al₂O₃(酸性氧化物)会提高煅烧温度,易在窑内形成低熔点的硅酸盐或铝酸盐,包裹氧化钙形成“过烧”,降低产品活性;硫、磷杂质则会严重影响其在冶金等高端领域的应用。

物理结构与矿物特性:包括矿石的结晶程度、致密性、硬度以及杂质分布的均匀性。结构致密均匀的微晶石灰石通常更利于煅烧控制,反应活性更好。而含有燧石结核或杂质条带的矿石,则会造成煅烧不均,影响产品质量稳定性。

开采与加工性能:矿体的规模、埋藏条件、覆盖层厚度决定了开采的经济性和环保压力。矿石的易碎性、磨蚀性则直接影响破碎、筛分的能耗和成本。

因此,工业白灰的原料战略首先是 “优质资源识别与战略性获取” 。大型企业,特别是服务于高端市场的企业,必须将优质石灰石资源视为核心战略资产进行布局。

二、原料的精细化加工与预处理技术

从矿山原石到符合入窑要求的石灰石原料,需要经过一系列精细化加工,这是实现资源高效利用的第一道关口。

高效破碎与分级:采用“多段破碎+闭路筛分”的现代破碎工艺流程。通过颚式破碎机粗碎、圆锥破碎机或反击式破碎机中细碎,配合振动筛,将石灰石严格分级到窑炉所需的最佳粒度范围(如40-80mm)。粒度均匀是窑内气流均匀、煅烧反应一致的关键前提。对筛下粉料(石粉)进行收集,可作为其他行业的原料(如生产石粉、脱硫剂),避免资源浪费。

原料水洗与除杂:对于表面附着粘土或内部含有泥质夹层的石灰石,采用水洗工艺可以有效去除泥砂等杂质,显著提高原料品位。这不仅提升了产品纯度,也减少了杂质在窑内结瘤的风险,延长窑炉寿命,是“精料入窑”理念的体现。

原料均化技术:由于矿山不同开采层面的矿石成分可能存在波动,建立大型原料预均化堆场至关重要。采用“平铺直取”的堆取料方式,将不同批次的矿石混合均匀,确保入窑原料化学成分的长期稳定,为稳定生产和提升产品一致性奠定基础。

三、煅烧过程中的资源与能源极致利用

煅烧环节是将原料转化为产品的核心,也是资源与能源消耗的集中点,其利用效率直接决定全流程的资源效率。

先进窑炉技术的选择:如前所述,麦尔兹并流蓄热式双膛窑、带竖式预热器的回转窑等先进窑型,通过回收烟气余热预热原料,将热效率从传统窑的60%左右提升至80%以上,同等原料产出的产品更多,或同等产品消耗的原料与燃料更少,这是最大的资源节约。

智能化煅烧控制:基于窑内多点温度、压力、气体成分的实时监测,通过先进控制算法动态调节燃料与风量配比,实现“柔性”煅烧。其目标是使每一块石灰石原料都在最适宜的温度曲线下完成分解反应,避免局部“生烧”(未分解完全,造成钙资源浪费)和“过烧”(表面釉化,活性钙资源被包裹浪费),从而最大化原料中钙元素的转化率与产品活性。

废弃物的窑内协同处置:在技术可行的前提下,将一些富含有机质或可燃物的无害工业废弃物(如特定污泥)作为替代燃料或原料组分引入窑系统。窑内高温环境能彻底分解有机物,而其矿物成分可融入产品。这既处置了废物,又节约了部分化石燃料和钙质原料,实现了跨系统的资源增效。

四、延伸产业链,提升资源价值维度

资源高效利用的最高层次,是让单位资源创造最大的经济、社会和环境价值,即推动产业链从“原料”向“材料”乃至“精品材料”跃升。

产品分级与梯级利用:建立精细化产品体系。将最优质的原料用于生产高活性冶金灰、高纯度化工灰;品质稍次的用于建筑灰或普通脱硫剂;充分利用生产过程中的细小颗粒和筛下物,生产土壤改良剂、畜禽饲料添加剂钙粉等产品。实现“优质优用、中质中用、全域利用”。

发展高附加值钙基新材料:这是提升资源价值的关键路径。以优质氧化钙或氢氧化钙为起点,通过精深加工,生产纳米碳酸钙、特种氢氧化钙、食品级和药品级钙剂、环保型钙锌热稳定剂等。例如,1吨普通白灰价值数百元,而1吨特定型号的纳米碳酸钙价值可达数千甚至上万元。这实质上是通过技术赋能,将物质资源转化为技术密集型的高功能材料。

构建区域工业代谢网络:将白灰工厂定位为区域循环经济的关键节点。不仅消纳自身的粉尘,更积极消纳周边电厂、钢厂、化工厂产生的副产石膏、钢渣、电石渣等富钙或含钙废料,通过技术处理将其转化为有价值的建材产品或环境修复材料。这拓展了“资源”的外延,实现了社会层面更广义的资源高效循环。

五、战略管理建议

实施高效的原料战略,需要企业层面与国家层面的协同:

企业层面:应建立从矿山地质勘探、开采规划、原料质量管理到产品生命周期分析的完整管理体系。加大对原料预处理和深加工技术的研发投入,与科研院所合作,开发定制化、功能化的钙基新材料。

国家与行业层面:应完善石灰石矿产资源分级评价标准,引导资源向优势企业集中,避免“优矿劣用”。制定鼓励资源综合利用和钙基新材料发展的产业政策,通过标准提升倒逼行业提高资源利用水平。

总之,工业白灰产业的可持续发展,必须建立在科学的原料战略和极致的资源利用效率之上。从“粗放开采”转向“富矿精开”,从“生产产品”转向“经营资源”,是该产业迈向高质量发展的必由之路。

工业白灰产业的商业模式创新与价值链整合研究

在技术演进和市场需求升级的双重驱动下,工业白灰产业的竞争焦点正从单一的生产成本和规模竞争,转向基于价值链整合的商业模式创新竞争。传统的“采购原料-生产-销售产品”的线性模式已难以获取持续竞争优势,领先企业正在通过重构价值创造、传递与获取方式,重塑产业生态。本文旨在探讨工业白灰产业商业模式创新的主要方向、实践路径及其对产业格局的影响。

一、传统商业模式的局限与创新驱动力

传统白灰企业多为生产导向型,其价值主张核心是“提供符合标准的产品”,盈利模式依赖于规模经济下的成本控制与市场价格波动。这种模式的局限性日益凸显:产品同质化严重,价格竞争激烈;利润受上游资源与能源价格挤压明显;与客户关系松散,可替代性强。

商业模式创新的驱动力源于:

客户需求深化:下游客户不再满足于获取标准产品,更需要能解决其特定工艺问题(如提高脱硫效率、改善橡胶复合材料性能)的综合解决方案。

技术能力扩展:先进生产工艺和深加工技术使企业能够提供多样化、高性能的产品组合,为创新服务提供了可能。

环保与循环经济压力:政策要求企业承担更大的环境责任,同时也催生了将“废料”转化为“原料”的新业务机会。

数字化赋能:物联网、大数据等技术使实时监控、远程运维、预测性服务成为可能,改变了价值传递方式。

二、工业白灰产业商业模式创新的主要方向

当前,工业白灰产业的商业模式创新呈现三个显著方向:

- 从“产品供应商”到“解决方案服务商”的转型

这是最主流的升级路径。企业不再仅仅销售白灰,而是基于对客户工艺流程的深刻理解,提供以白灰为核心的定制化、一站式服务包。

在钢铁行业:提供“高性能冶金石灰产品 + 炼钢辅料配比优化技术服务 + 炉渣改性处理”的综合方案。企业派驻技术人员深入钢厂,根据其铁水成分、冶炼节奏动态调整石灰添加方案,帮助钢厂实现降本增效。部分企业甚至尝试“吨钢石灰消耗费用承包”的模式,与客户利益深度绑定。

在环保领域:提供“脱硫剂供应 + 脱硫系统运行维护与优化 + 脱硫副产物资源化处理”的全流程服务。服务商负责保证烟气排放达标,客户按处理效果付费。这要求白灰企业具备深厚的环保工程与运营能力。

- 基于循环经济的“产业共生”模式

此模式将企业自身置于一个更广泛的工业生态系统之中,通过物质与能量的交换创造价值。其核心是构建“资源-产品-再生资源”的闭环。

“城市矿山”开发者:大规模消纳工业副产石膏、钢渣、电石渣、糖滤泥等含钙废弃物,通过核心技术将其转化为石膏板、路基材料、土壤调理剂等产品。企业的价值主张从“消耗自然资源”转向“为社会解决环境问题并创造新资源”,其盈利来源于固废处理服务费和再生产品销售。

“能源-资源”协同者:利用白灰窑的工艺特点,协同处置其他行业产生的具有一定热值的废弃物(如废塑料、废轮胎衍生燃料),在实现无害化处置的同时替代部分化石燃料,降低自身成本,并收取一定的处置费。

- 数字化驱动的“平台化”服务模式

这是面向未来的探索性模式。通过搭建工业互联网平台,整合行业数据、技术、物流、金融资源。

对于中小客户:平台可提供“产品在线选购 + 质量溯源 + 智慧物流调度 + 供应链金融”的集成服务,解决其采购分散、质量不稳定、融资难等问题。

对于行业生态:平台可汇聚产能信息、设备运行数据、技术专家资源,提供产能共享、设备预测性维护、技术咨询等增值服务。平台运营者通过抽取服务佣金、数据分析变现等方式盈利。

三、价值链整合:商业模式创新的实施路径

成功的商业模式创新依赖于对价值链关键环节的有效整合与控制。

- 纵向整合:增强控制力与盈利能力

后向整合资源与能源:通过收购或参股优质石灰石矿山、投资清洁能源项目(如分布式光伏),锁定关键投入品的成本与供应,将原本属于上游的利润内部化,并保障供应链安全。

前向整合深加工与技术服务:投资建设氢氧化钙、纳米碳酸钙等深加工生产线,直接面向终端应用市场。建立强大的技术服务团队,将服务能力打造为核心竞争力,提高客户转换成本。

-

横向整合:优化布局与获取协同效应

通过并购或合资,整合区域内的互补性产能。可以优化市场布局,减少恶性竞争;实现产品型号互补,为客户提供更全的产品目录;共享研发、采购和物流网络,降低运营成本。 -

跨界整合:构建生态化能力

与环保公司、设备制造商、软件开发商、科研院所乃至金融资本建立战略联盟。例如,与环保公司联合竞标市政污泥处理项目;与设备商共同开发智能窑炉控制系统;引入金融资本为下游客户提供融资租赁服务。通过跨界整合,快速获取自身缺乏但新模式必需的关键能力。

四、挑战与前景

商业模式创新面临诸多挑战:需要巨大的前期资本投入和长期培育;对企业的组织能力、人才结构(需要更多复合型技术、服务人才)和文化理念提出颠覆性要求;与现有业务可能存在冲突,需要妥善处理。

然而,趋势已然明朗。未来工业白灰产业的领军者,很可能不再是产能最大的企业,而是最能整合资源、最具服务生态赋能能力、最擅长通过技术创新和模式创新为客户及合作伙伴创造增量价值的企业。商业模式创新将推动产业从资本密集型的“制造”重心,转向技术和服务密集型的“智造”与“服务”重心,最终重塑整个产业的价值分配格局。对于企业而言,主动谋划并实施商业模式创新,是在下一个产业周期中赢得先机的战略抉择。