在资源环境约束日益收紧的背景下,传统线性经济模式已难以为继。石灰工业作为典型的高耗能、高排放行业,正面临前所未有的转型压力。循环经济理念为石灰工业的可持续发展提供了全新的范式。本文将从物质流、能量流和价值流三个层面,系统阐述石灰工业如何通过循环经济实现真正的“窑火新生”。

物质流的闭环重构是循环转型的核心。传统石灰生产的物质流是单向的:石灰石开采→煅烧→产品使用→废弃物排放。循环经济理念要求将这一线性流程改造为闭环系统。在输入端,工业固废成为重要的替代资源。电石渣(氢氧化钙含量可达90%以上)、钢渣、铝灰、造纸白泥等富含钙元素的固废,经过适当预处理后,可替代30%-70%的天然石灰石。浙江某企业利用周边化工厂的电石渣生产氧化钙,年处理固废50万吨,减少石灰石开采约80万吨,同时降低煅烧温度约100℃,实现节能与资源节约的双重效益。在输出端,石灰生产过程中的粉尘、废渣也实现了资源化。窑灰可作为土壤改良剂或建材原料,筛下物可加工成建筑用砂。这种“吃干榨净”的模式,使石灰窑成为城市矿产的加工中心。

能量流的梯级优化是循环转型的关键。石灰煅烧需要900-1200℃的高温,传统工艺中大量余热未被充分利用。现代循环型石灰工厂通过系统集成,实现了能量的多级利用。一级利用是将窑尾废气(350-500℃)通过换热器预热助燃空气和原料,可提高热效率5%-8%;二级利用是通过余热锅炉产生蒸汽,驱动发电机组或供应生产生活用汽;三级利用是将低温余热(80-150℃)用于原料干燥或办公区域供暖。河北某日产1000吨的石灰生产线,配套建设4.5MW余热电站,年发电量约3000万度,满足工厂40%的用电需求。更重要的是,生物质燃料的引入改变了能量来源结构。农林废弃物、城市绿化枝条等生物质资源,通过成型燃料或气化技术应用于石灰窑,使化石能源消耗降低30%-50%,同时实现碳排放的生物中性。

价值流的拓展深化是循环转型的动力。传统石灰企业的价值创造主要依赖初级产品销售。循环经济模式下,价值流从单一的石灰产品延伸到环境服务和系统解决方案。最典型的是碳循环价值的挖掘。石灰窑排放的二氧化碳浓度高达20-30%,是碳捕集利用的理想气源。捕集的CO₂可用于多种高价值用途:食品级CO₂用于饮料碳酸化;工业级CO₂用于焊接保护气;与氨合成尿素;用于微藻养殖生产生物柴油。山东某企业将石灰窑烟气中的CO₂捕集纯化后,供应给附近的碳酸饮料厂,每年创造额外收益数百万元。此外,石灰企业在工业园区中扮演着“环境服务商”的角色,处理其他企业产生的含酸废水、含硫废气、含重金属污泥,将环境成本转化为新的收入来源。

循环型石灰工业的生态系统构建需要跨产业协同。理想的模式是在工业园区层面构建工业共生网络。石灰企业作为核心节点,向上游连接矿山和固废产生企业,向下游服务钢铁、化工、环保等用户,横向与能源、建材企业形成物质能量交换。例如,在化工园区,石灰厂可消纳电石渣和废酸,生产的产品用于污水处理和烟气脱硫,余热蒸汽供给园区企业,捕集的CO₂用于温室农业。这种紧密的产业耦合,使整个系统的物质利用率和能量效率显著提升。丹麦卡伦堡生态工业园的实践表明,通过这种共生关系,参与企业的总运行成本可降低10%-15%。

然而,循环转型面临多重挑战。技术层面,固废成分的波动性影响产品质量稳定性,需要开发自适应配料和工艺控制系统。经济层面,循环利用技术的初期投资较高,投资回收期较长,需要政策支持和市场机制创新。制度层面,固废资源化产品的标准体系不完善,跨行业协同的管理机制有待建立。以电石渣制石灰为例,虽然技术成熟,但由于缺乏国家或行业标准,产品市场接受度受限,需要建立从原料、工艺到产品的全链条标准体系。

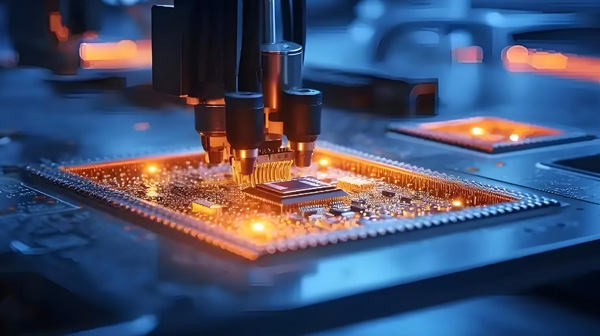

未来,数字化技术将为循环型石灰工业注入新动能。物联网传感器实时监测物料成分和能量流动,人工智能算法优化多原料配比和煅烧参数,区块链技术追溯物质流向和碳足迹。这些技术的融合,将使石灰窑成为物质-能量-信息三重循环的智能节点。更重要的是,循环经济理念将重塑石灰工业的定位:从单纯的材料供应商转变为城市代谢的调节者、区域循环的关键链接者。

石灰工业的循环转型,不仅是一场技术革命,更是一次深刻的理念变革。它要求企业从追求单一产品的规模经济,转向追求系统整体的生态效率;从被动的环境合规,转向主动的价值创造。当窑火在循环经济的理念中重燃,石灰这一古老行业将焕发出全新的生机,为工业文明的可持续发展书写新的篇章。这一转型路径,对于所有资源加工业都具有重要的借鉴意义。