摘要

面对传统石灰稳定技术早期强度低、耐久性不足等局限,本研究创新性地将地质聚合物(Geopolymer)概念引入路基稳定领域,开发了基于碱激发胶凝体系的石灰-地质聚合物复合稳定技术。通过系统研究石灰在碱激发过程中的双重作用机制(提供Ca²⁺源与调节碱度),优化了以粉煤灰、矿渣等大宗固废为前驱体的复合胶凝体系配比。制备的石灰-地质聚合物稳定材料展现了超高早期强度、优异耐久性和良好的体积稳定性,为特殊土质路基处治与快速修复工程提供了新一代解决方案。

一、技术原理与体系设计

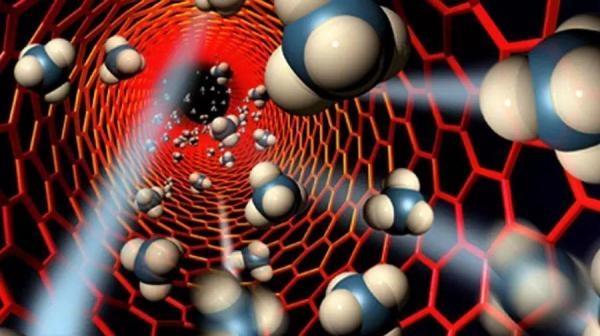

- 地质聚合物稳定原理

地质聚合物是通过碱激发铝硅酸盐前驱体(如粉煤灰、偏高岭土、矿渣)形成的三维网状无机聚合物。其基本结构单元为硅氧四面体与铝氧四面体,通过共享氧原子连接,形成-Si-O-Al-O-Si-链状结构。

与传统石灰稳定依赖火山灰反应不同,地质聚合反应在强碱性条件下迅速发生,可在数小时内形成强度。

- 石灰的双重功能

在石灰-地质聚合物复合体系中,石灰不再是单一胶凝材料,而是发挥多重作用:

碱度调节剂:提供并维持反应所需的pH环境(pH>12)

钙源补充剂:Ca²⁺参与形成C-A-S-H凝胶,与地质聚合物(N-A-S-H凝胶)交织共生

前驱体活化剂:促进粉煤灰玻璃体解离,释放活性SiO₂和Al₂O₃

- 体系配比优化

通过正交试验与响应面分析法,确定了最优配比范围:

text

粉煤灰(F类): 矿渣: 石灰: 碱激发剂 = 50-60:20-30:10-15:8-12(质量比)

碱激发剂采用水玻璃模数1.2-1.5,Na₂O当量8%-10%。

二、反应机理与微观结构

- 反应动力学

采用等温量热法研究了反应热释放规律,发现复合体系反应分为三个阶段:

快速反应期(0-2h):碱对前驱体的快速溶解,释放大量热,放热速率达20-30 J/g·h

诱导期(2-8h):活性组分在溶液中聚集,为聚合做准备

聚合期(8h后):[SiO₄]⁴⁻和[AlO₄]⁵⁻四面体聚合形成三维网络,放热速率稳定在5-8 J/g·h

石灰的加入使诱导期缩短约30%,加速了早期强度发展。

- 微观结构特征

SEM-BSE图像与EDS分析显示:

7天龄期:已形成连续的地质聚合物凝胶相,包裹未反应颗粒。石灰水化产物(CH)分散于凝胶中。

28天龄期:地质聚合物凝胶(N-A-S-H)与含钙凝胶(C-A-S-H)形成互穿网络结构。孔隙率显著低于传统石灰土(15% vs 25%)。

90天龄期:结构进一步致密化,出现少量碳酸钙晶体填充微孔隙。

- 界面过渡区(ITZ)特性

与传统水泥基材料不同,石灰-地质聚合物体系的ITZ表现出:

宽度较窄(5-10μm vs 20-50μm)

元素梯度变化平缓

显微硬度高且均匀

三、工程性能与耐久性

- 力学性能

早期强度:4h抗压强度可达1.5-2.0MPa,满足早期开放交通要求;1天强度3.5-4.5MPa,为传统石灰土的3-4倍

长期强度:28天无侧限抗压强度8-12MPa,90天稳定在10-14MPa

弹性模量:28天模量8-12GPa,是优质级配碎石的2-3倍

抗拉强度:劈裂抗拉强度1.2-1.8MPa,拉压比0.12-0.15,韧性改善明显

- 耐久性能

水稳定性:软化系数0.85-0.92(传统石灰土0.65-0.75)

抗冻性:经50次冻融循环后质量损失<2%,强度损失<15%

干缩性能:90天干燥收缩应变200-300με,仅为水泥稳定材料的1/3

抗硫酸盐侵蚀:在5%Na₂SO₄溶液中浸泡180天,强度损失<10%

- 体积稳定性

膨胀特性:早期微膨胀(0.02%-0.05%)有助于减少收缩裂缝

徐变特性:90天徐变系数0.8-1.2,低于传统半刚性材料

四、应用技术与工程案例

- 快速修复技术

针对高速公路基层抢修,开发了“即时拌和-快速摊铺-早期开放”技术:

材料采用工厂预混干料,现场加水拌和

2小时内可完成摊铺压实

4小时强度达2.0MPa,可开放轻交通

24小时后完全开放

- 特殊土质处治

在云南某高速公路膨胀土路段应用:

置换深度60cm

采用石灰-地质聚合物处治土回填

6个月后监测,路基顶面弯沉值<50(0.01mm),无裂缝产生

- 重载道路应用

在天津港区重载道路(轴载>200kN):

基层厚度25cm,石灰-地质聚合物稳定

使用18个月后,表面平整度保持良好,无结构性损坏

与传统水泥稳定碎石相比,裂缝减少80%以上

- 经济环境效益

成本分析:材料成本较传统水泥稳定材料高20%-30%,但厚度可减少30%-40%,综合成本基本持平

碳排放:生产能耗降低40%-50%,CO₂排放减少60%-70%

固废利用:每立方米材料可利用工业固废800-1000kg

五、技术规范与推广前景

基于研究成果,编制了《公路工程石灰-地质聚合物稳定材料应用技术指南》(建议稿),主要技术要点包括:

材料技术要求:前驱体活性指数要求、碱激发剂模数范围、石灰有效钙含量等

配合比设计方法:基于目标强度的配合比设计流程

施工工艺控制:拌和顺序、时间控制、压实时机等关键参数

质量检验标准:早期强度快速检测方法、长期性能评价指标

推广应用前景:

在高速公路改扩建工程中,用于新旧路基结合部处治

在市政道路中,用于检查井周围、管线沟槽回填等薄弱部位加固

在机场跑道、港口堆场等特殊场合,用于快速修复与加固

在生态敏感区,作为低环境影响的筑路材料

六、结论

石灰-地质聚合物复合稳定技术成功将地质聚合反应引入路基稳定领域,创造了兼具超高早期强度和优异耐久性的新型稳定材料。

石灰在该体系中发挥了碱度调节、钙源补充和前驱体活化的三重作用,与碱激发剂协同实现了对工业固废的高效利用。

材料表现出的早强、高强、低收缩、高耐久等特性,使其特别适用于快速修复、特殊土处治和重载道路等苛刻工况。

技术的环境友好性和固废资源化特征,完全契合绿色交通基础设施建设的方向。

本研究突破了传统石灰稳定的性能局限,开辟了路基稳定技术的新路径。随着碱激发机理的进一步揭示和工程经验的积累,石灰-地质聚合物复合稳定技术有望成为未来道路工程材料体系的重要组成部分,推动行业向高性能、低碳化方向转型升级。