熟石灰(氢氧化钙)的制备遵循"两段式"工艺路线:

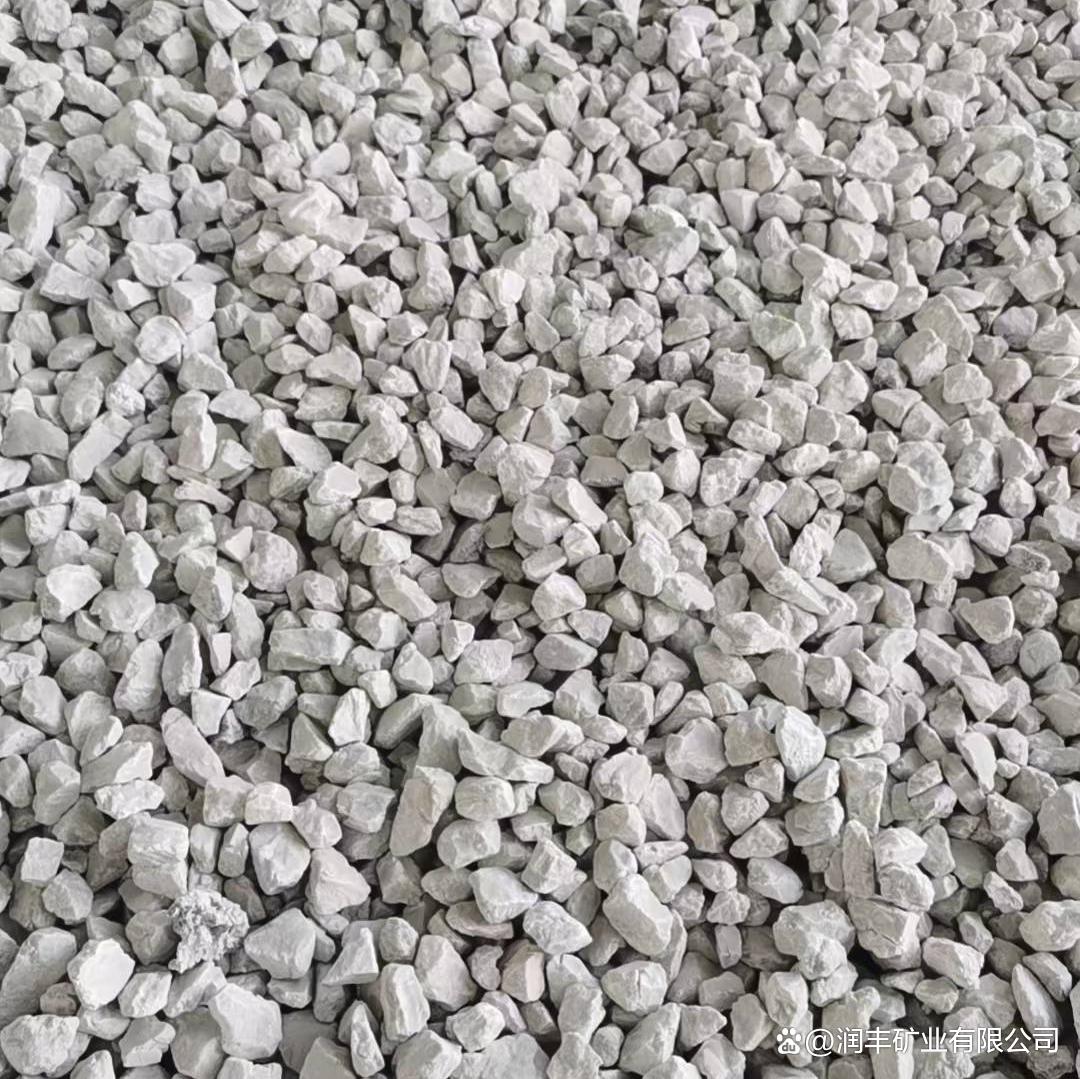

煅烧工序:优质石灰石在立窑/回转窑中经900-1100℃煅烧,分解为生石灰(CaO)并释放CO₂。

消化反应:生石灰与水按1:0.8比例混合,通过螺旋输送机进入化灰机,生成氢氧化钙乳浊液,经三级分离提纯后获得成品。

该流程在通化地区已实现自动化控制,通过DCS系统实时监测窑温(±5℃精度)、消化反应pH值(12-13区间),有效保障产品活性度≥85%(行业标准≥80%)。

价格带分布(2023年数据):

• 河南地区:500-800元/吨(受环保限产影响波动)

• 山东市场:690-750元/吨(产能集中导致竞争激烈)

• 东北区域:750-890元/吨(运输成本推高价格)

需求结构:

• 建筑领域占比42%(砂浆/混凝土添加剂)

• 环保应用占35%(脱硫剂/污水处理)

• 冶金行业占23%(烧结矿粘结剂)

应用场景:

- 建筑材料创新:复合胶凝材料:与粉煤灰复配制备高强度砌筑砂浆(抗压强度提升30%)。 土壤固化:用于路基土质改良,7天无侧限抗压强度达1.2MPa。

- 环保治理方案: 烟气脱硫:在钢铁厂应用时,钙硫比控制在1.05-1.1,SO₂去除率≥95%。废水处理:中和酸性废水pH至6-9,重金属去除率>90%(如含铅废水处理)。

- 冶金工艺优化:作为烧结矿粘结剂,提升料层透气性(利用系数提高8-12%)。 转炉炼钢过程调节渣系碱度(控制R=2.8-3.2)。

采购决策要点:质量验证体系:要求供应商提供XRF元素分析报告(CaO≥90%,MgO≤2%)。现场取样检测:80μm筛余量≤5%,堆积密度0.6-0.8g/cm³。

供应商评估维度:产能规模:优先选择单线产量≥200吨/日的规模化企业。认证资质:需具备ISO9001、ISO14001双体系认证。 运输能力:半径300公里内具备专业罐车配送条件。

成本控制策略: 签订季度框架协议锁定价格(规避短期波动)。 采用"到厂价"结算模式(包含装卸/运输保险)。

技术升级路径:推广悬窑-立窑联动煅烧系统(热效率提升18%)。 研发纳米级氢氧化钙(粒径≤200nm,用于高端涂料)。

政策驱动因素:

• "双碳"目标下,冶金行业对优质熟石灰需求年增7-9%。

• 环保标准趋严(GB 31574-2015),推动脱硫剂市场扩容。

该产业正从传统大宗化学品向功能化材料转型,通化地区企业可通过工艺优化(降低电耗15%)、拓展细分应用场景(土壤修复/油气钻井)等路径提升附加值,在区域竞争中构建差异化优势。