引言

石灰作为重要的工业原料和建筑材料,其生产技术的发展直接影响着产品质量和生产效率。传统的石灰生产工艺虽然成熟,但在环保要求日益严格的今天,如何在保持传统优势的基础上实现技术创新和绿色发展,成为行业面临的重要课题。本文将探讨石灰生产工艺的发展历程、现状以及未来创新方向。

石灰生产工艺的演进历程

石灰生产的核心原理是通过高温煅烧石灰石(主要成分为碳酸钙)分解生成氧化钙(生石灰)和二氧化碳。这一化学反应在800-1000°C的温度下进行,需要精确的温度控制和充足的反应时间。传统的竖窑生产工艺以其结构简单、投资成本低的优势,占据了市场主导地位。然而,随着环保标准的提升,传统的煅烧方式因能耗高、污染重而面临改进压力。

现代石灰生产工艺正在向集约化、大型化发展。回转窑技术以其燃烧充分、产品质量稳定的特点,逐渐在大型石灰生产中占据重要地位。回转窑采用连续式生产,不仅提高了生产效率,还能更好地控制产品质量和降低能耗。同时,自动化控制系统的引入,使得生产过程更加精准和可预测。

环保技术创新与可持续发展

面对日益严格的环保要求,石灰生产行业正在大力推进清洁生产技术。首先,燃料优化成为重要方向,天然气、页岩气等清洁能源的使用比例逐渐增加,同时生物质燃料等可再生能源也开始应用于石灰生产。其次,余热回收技术得到广泛应用,通过回收窑尾废气余热用于预热原料,既降低了燃料消耗,又减少了废气排放。

在污染控制方面,布袋除尘、静电除尘等先进除尘技术得到普遍应用,颗粒物排放得到有效控制。脱硫脱硝技术的引入,使得石灰生产过程中的氮氧化物和二氧化硫排放大幅降低。这些环保技术的应用,不仅满足了法规要求,也为企业带来了可观的经济效益。

智能化生产与质量控制

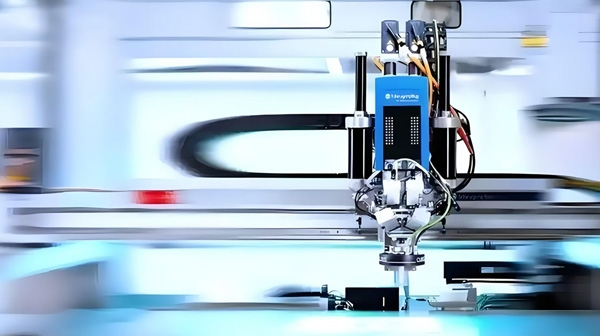

现代石灰生产正朝着智能化方向发展。通过物联网、大数据、人工智能等技术的应用,实现了生产过程的实时监控和优化控制。智能传感器的部署,能够实时监测温度、压力、流量等关键参数,为生产优化提供数据支撑。人工智能算法能够根据原料特性、燃料性质等条件,自动调整生产工艺参数,确保产品质量的稳定性。

在线质量检测技术的应用,使得产品质量控制更加及时和准确。近红外光谱技术、拉曼光谱技术等能够快速分析石灰的化学成分和物理性能,为生产工艺的实时调整提供依据。自动化包装和码垛系统的应用,不仅提高了生产效率,也改善了工作环境。

未来发展趋势与挑战

未来石灰生产技术将向更加高效、环保、智能的方向发展。碳捕集与封存技术的应用,将为石灰生产行业的碳减排提供新的解决方案。生物质石灰石的开发利用,将为行业提供更加环保的原料来源。数字化孪生技术的应用,将为生产过程的优化提供新的工具。

然而,石灰生产行业也面临着原料品质波动、能源价格波动、环保成本上升等挑战。行业需要通过技术创新、管理优化、市场拓展等方式,不断提升竞争力和可持续发展能力。

结论

石灰生产工艺技术的发展,是一个不断创新和完善的过程。传统工艺的成熟稳定与现代技术的融合发展,为行业带来了新的机遇和挑战。只有坚持技术创新、绿色发展,才能在激烈的市场竞争中立于不败之地,为社会提供更优质的产品和服务。